El Lean Manufacturing es más que una filosofía de trabajo: es una forma de ver la fábrica con otros ojos. Y dentro de este enfoque, la gestión visual es uno de los pilares más potentes, porque cuando las cosas se ven, se entienden; y cuando se entienden, se pueden mejorar.

Ahora bien, pasar del caos visual al orden Lean no siempre es sencillo. Requiere planificación, criterio y, sobre todo, una implementación práctica, coherente y adaptada a cada entorno. Aquí te contamos cómo hacerlo… sin perder la paciencia en el intento.

1. Visual Management: menos PowerPoint y más planta

Antes de comprar pizarras o vinilos de colores, hay que entender qué es realmente la gestión visual: una herramienta para hacer visible lo que está ocurriendo, en tiempo real, y justo en el lugar donde sucede.

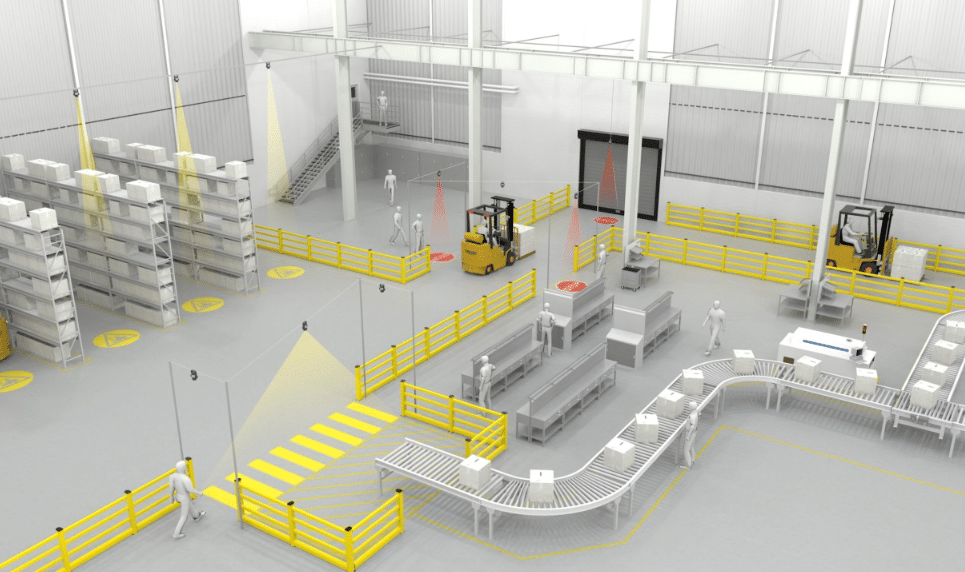

Un buen sistema Lean visual permite que cualquier persona —aunque nunca haya trabajado en esa línea— pueda saber:

- Qué proceso está en marcha.

- Si hay una desviación respecto al estándar.

- Qué se debe hacer en caso de incidencia.

Y todo eso debe ser evidente sin necesidad de preguntar ni consultar manuales.

2. Empieza por lo esencial: lo que no se ve, no se gestiona

Muchas implantaciones fracasan porque se empieza por herramientas sofisticadas en lugar de por lo básico. La señalización visual debe arrancar con lo imprescindible: lo que permite operar, corregir y seguir el flujo sin detener la producción.

Nos referimos a:

- Estándares de trabajo a la vista.

- Control visual del turno y actividad.

- Indicadores simples de cumplimiento (producción real vs objetivo).

- Rutas y flujos bien definidos.

Si un operario no puede saber qué hacer, cómo hacerlo y cuándo, simplemente mirando a su alrededor, algo está fallando.

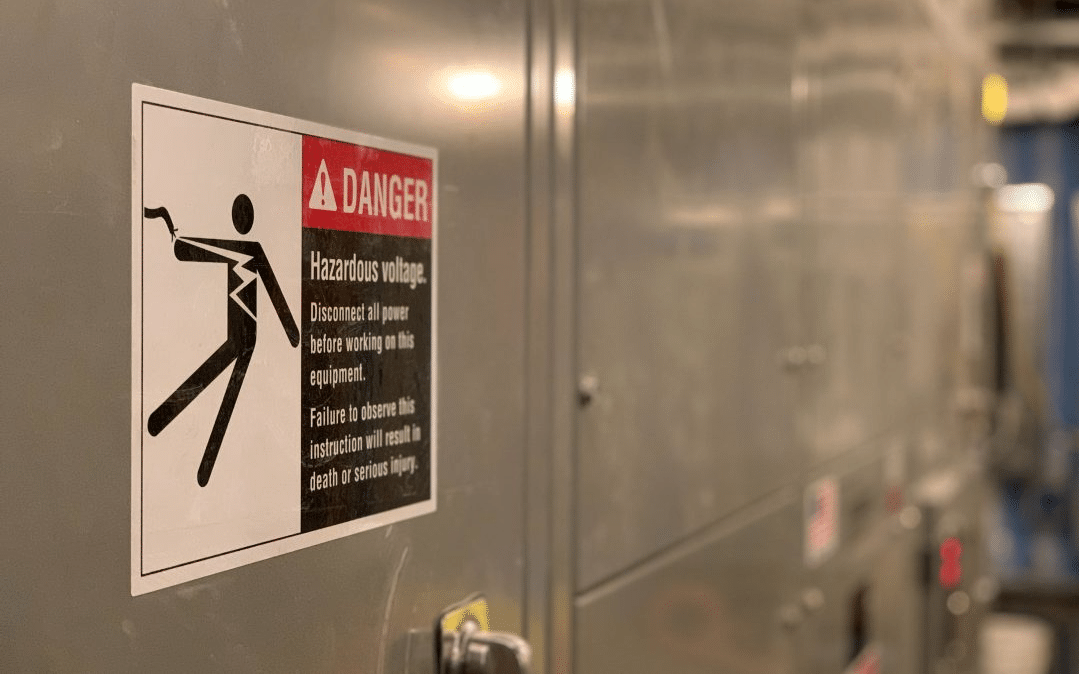

3. Colores, iconos y formatos: no dejes nada al azar

El sistema visual tiene que hablar un lenguaje común. No vale con que cada responsable use sus propios códigos cromáticos o símbolos. Desde el primer día, hay que establecer reglas claras y compartidas:

- Rojo para alertas o problemas.

- Verde cuando todo va según lo previsto.

- Azul para información u obligación.

- Amarillo para advertencias o precaución.

Cuanto más universal y estandarizado sea ese lenguaje, más rápido se interpretará y mejor funcionará. Y recuerda: texto breve, símbolos claros y formatos que puedan leerse con un vistazo, incluso en movimiento.

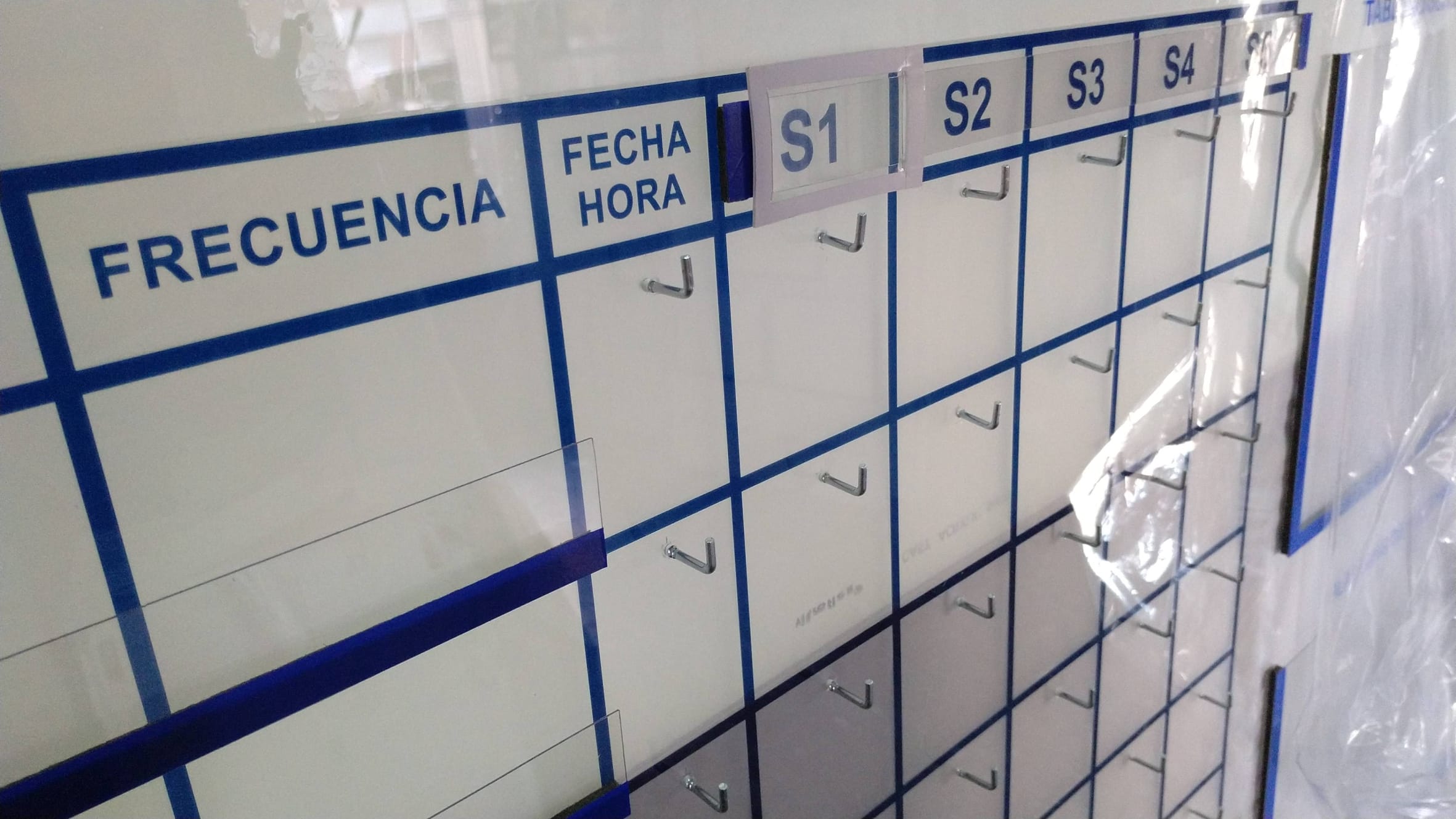

4. Estándares al alcance: que lo importante no duerma en una carpeta

Una instrucción en papel guardada en una oficina no sirve de nada en una línea de producción. En Lean, los estándares deben estar disponibles, visibles y accesibles en el punto exacto donde se aplican.

Esto puede incluir:

- Diagramas del puesto.

- Listas de chequeo visibles.

- Marcado de herramientas y útiles.

- Tableros de seguimiento diario.

La gestión visual convierte el entorno en una extensión de la información, no en un lugar que obliga a buscarla.

5. Involucra al equipo desde el minuto uno

Una de las razones por las que muchos sistemas Lean visual fracasan es porque se imponen desde dirección, sin tener en cuenta a quienes realmente lo van a usar.

Si el equipo no participa en el diseño del sistema visual, lo más probable es que lo ignore o lo modifique por su cuenta. En cambio, cuando los operarios ayudan a decidir qué debe verse, dónde y cómo, el compromiso aumenta.

Y no solo eso: también emergen soluciones más eficaces, porque surgen de la experiencia real en el puesto de trabajo.

6. Lean visual no es decorar la planta: es cambiar la forma de trabajar

Hay fábricas impecablemente pintadas que no funcionan. Hay pizarras llenas de datos que nadie consulta. Por eso, la gestión visual no puede ser solo estética: tiene que estar al servicio de la mejora continua.

Su objetivo debe ser:

- Hacer visibles los problemas en cuanto aparecen.

- Facilitar decisiones rápidas.

- Empoderar a los equipos para actuar sin depender de supervisores.

- Mostrar claramente tanto los avances como los fallos.

Si la señalización visual no activa la acción, entonces es solo decoración industrial.

Visualiza para mejorar

Implantar un sistema Lean visual eficaz no es cuestión de comprar materiales, sino de repensar cómo circula la información en la planta.

No necesitas grandes inversiones para empezar. Muchas veces, lo más sencillo, bien pensado y bien colocado, es lo que realmente transforma la forma de trabajar.

En Elipse Industrial, ayudamos a las empresas a diseñar y aplicar soluciones visuales que funcionan: señalización, soportes, pizarras, marcajes y todo lo necesario para que el Lean visual no sea un concepto bonito, sino una herramienta útil y viva.